Einbringen - Acolad

Einbringen von Stahlspundbohlen

Einbringen

Es ist möglich, Spundbohlen in jede Art von Boden mit Ausnahme von Gestein zu rammen, aber das Einbringen von Stahlspundbohlen ist ein recht komplexes Thema, das von erfahrenen Fachleuten angegangen werden sollte.Beim Einbringen muss das gesamte System berücksichtigt werden: Spundbohle, Boden, Rammgeräte, Rammschablone und ggf. Rammhilfen. Zudem kann das Einbringen einer Spundbohle nur dann erfolgreich sein, wenn es auf einer umfangreichen Bodenuntersuchung beruht. Das ist die Grundlage! Wenn Sie neu in der Branche sind, holen Sie sich vor Beginn Hilfe von erfahrenen Fachleuten, insbesondere beim Einbringen von Tragspundbohlensystemen und Kreiszellen.

Die Auswahl der Spundbohlengröße muss auf der statischen Ausführung und Rammbarkeit unter den gegebenen geologischen Bedingungen basieren. Die Einbringgeschwindigkeit und die zulässigen Umweltauswirkungen auf die Umgebung hängen auch von der Art der Spundbohlengeräte ab.

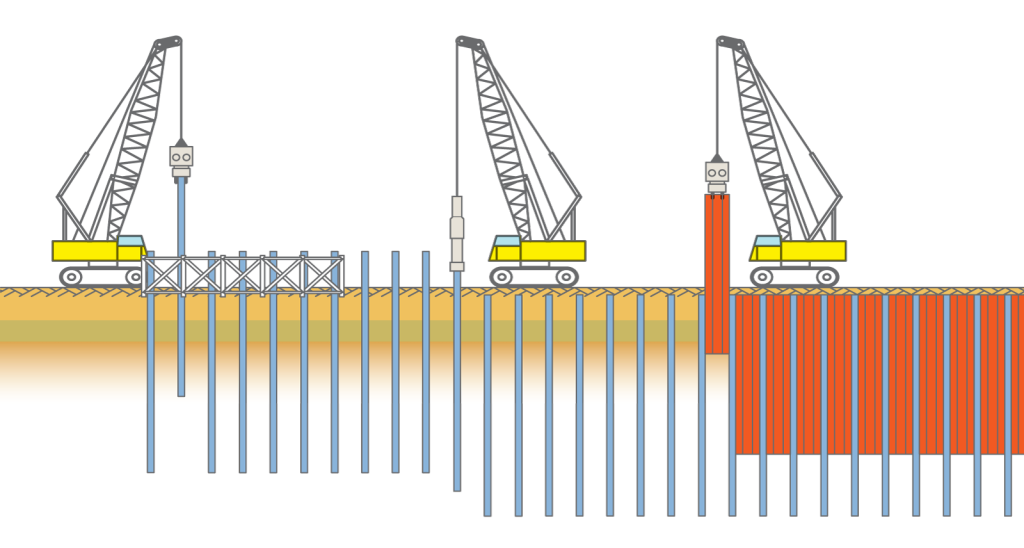

Als heute üblichen Einbringtechniken werden

- Vibrationshämmer,

- Schlaghämmer,

- Pressen verwendet.

Rammhilfen sind entweder Wasserspühlung, Vorbohren oder Sprengung (ziemlich selten).

Es gibt andere spezielle Einbringtechniken, die bei bestimmten Einsatzbedingungen von Vorteil sein können.

Die Ausführungsgeschwindigkeit variiert erheblich aufgrund von Bodenbedingungen, Spundbohlenlänge und Rammgeräten. Im Allgemeinen liegt die Ausführungsgeschwindigkeit von Standardspundbohlen zwischen 6 Paar und 30 Paar pro Tag.

Die Ausführung von Kreis- oder Membranzellen mit AS 500 Spundbohlen ist komplexer (siehe Link zu unserer Webseite unten).

Das Einbringen eines kombinierten HZ-M-Wandsystems muss einem speziellen Verfahren folgen. Sie erfordert eine starre zweistufige Schablone oder Rammgeräte, die an einem Mäkler und Führungsrahmen befestigt sind.

Einzelheiten zu diesen spezifischeren Einbringmethoden finden Sie in unserem Piling Handbook, unserer Broschüre zu AS 500, unserer Broschüre zum HZ-M Stahlwandsystem und unserer Rammfibel für Stahlspundbohlen. Sehen Sie sich die Videoanimationen auf unserem YouTube-Kanal an (klicken Sie hier).

Einbringgeräte

Bei der Wahl der Rammgeräte für Spundbohlen muss das gesamte System berücksichtigt werden: Spundbohlen, Boden, Rammschablone und bei Bedarf Rammhilfen, Störfaktoren (Geräusche und Vibrationen). Zudem kann das Einbringen einer Spundbohle nur dann erfolgreich sein, wenn es auf einer umfangreichen Bodenuntersuchung beruht. Es ist möglich, Spundbohlen in jede Art von Boden (außer Gestein) zu rammen, aber das Einbringen von Stahlspundbohlen ist ein recht komplexes Thema, das von erfahrenen Unternehmen angegangen werden sollte.

Die Auswahl der Spundbohlengröße muss auf der statischen Konstruktion und der Rammbarkeit unter den gegebenen geologischen Bedingungen basieren. Die Einbringgeschwindigkeit und die Auswirkungen auf die Umgebung hängen in erster Linie von der Art der Spundbohlengeräte ab.

Als heute üblichen Einbringtechniken werden

- Vibrationshämmer (resonanzfrei, hochfrequent,...),

- Schlaghämmer (Diesel, Hydraulik, Freifall, Schnellschlag,...),

- Hydraulikpressen (selbstschreitend, mäklergeführt) verwendet.

Andere spezielle Einbringtechniken gibt es und können bei bestimmten Standortbedingungen von Vorteil sein.

Vibrationsrammer

Das Prinzip von Vibrationsrammern ist die Verringerung der Reibung zwischen der Spundbohle und dem umgebenden Boden. Die Vibrationen verursachen eine temporäre lokale Verflüssigung, was zu einer spürbaren Verringerung des Widerstandes zwischen Boden und Spundbohle führt. Dies ermöglicht es, die Spundbohle mit leichten Geräten in den Boden zu rammen. Der Vibrationsrammer erzeugt durch rotierende Exzentergewichte Schwingungen innerhalb eines Vibrationsgehäuses. Die meisten Vibrationshämmer werden heute mit hydraulischem Druck angetrieben, während sie früher auch elektrische Motoren hatten.

Vibrationshämmer sind in körnigen Böden, wie Sand und Kies, recht wirksam. In Lehm und sehr kompakten körnigen Böden können auch leistungsstarke Vibrationshämmer mit hoher Amplitude verwendet werden, u. U. müssen aber Schlaghämmer eingesetzt werden, um die Spundbohlen bis zur endgültigen Tiefe zu rammen.

Moderne Vibratoren sind mit variablen Exzentergewichten ausgestattet, die ein resonanzfreies An- und Abfahren ermöglichen, was besonders wichtig ist, wenn Arbeiten mit den Spundbohlen in der Nähe vorhandener empfindlicher Strukturen und Gebäude durchgeführt werden müssen.

Hydraulisch betätigte Klemmen sorgen für eine sichere Befestigung der Spundbohle unter dem Vibrator und ermöglichen eine ordnungsgemäße Übertragung der Rammenergie auf die Spundbohle. Der den Vibrationsrammer haltende Kran ist durch Gummipolster oder Federelemente vom Vibrationsgehäuse isoliert. Es wird zwischen normal- und hochfrequente Vibratoren unterschieden. Die am besten geeignete Geräte werden auf der Grundlage der gegebenen Bodenbedingungen und der geografischen Lage ausgewählt. Zum Beispiel ist der Einsatz von hochfrequenten Vibratoren ratsam, wenn die Vibrationen an angrenzenden Gebäuden minimal sein müssen.

Die Vibratoren können freihängend an einem Kran eingesetzt oder auf einem Mäklersystem montiert werden, letzteres erlaubt zusätzliche Abziehkräfte.

Für kurze und leichte Spundbohlen, die in weichen Böden gerammt werden, sind auf einem Bagger montierte Vibratoren eine Option.

Bei vorübergehendem Einsatz können die Spundbohlen durch die Vibrationstechnik oder spezielle Ziehmaschinen wieder herausgezogen werden.

Hydraulische Hämmer

Es gibt zwei Arten von hydraulischen Schlaghämmern (Hydrohämmern): einfach und doppelt wirkende Hämmer.

Ein hydraulischer Hammer besteht aus einem eingeschlossenen Kolben, der durch hydraulischen Druck gehoben wird. Beim Abwärtshub wird entweder der Kolben durch die Schwerkraft angetrieben oder es wird zusätzliche Energie zugeführt, die eine Beschleunigung von bis zu 2g für das doppelt wirkende System erzeugt. Der maximale Hub von 1 Meter entspricht somit einem freien Fallabfall von 2 Metern.

Die Hämmer reichen von einer minimalen Energie/Schlag von 35 kNm bis 3000 kNm bei einer Schlagzahl von 50/60 Schlägen pro Minute. Die elektronische Steuerung sorgt für eine optimale Steuerung des Prozesses. Die bei jedem Schlag gemessene und am Bedienfeld angezeigte Nettoenergie, die auf die Spundbohle angewendet wird, kann kontinuierlich von maximal bis unter 5 % geregelt werden.

Hydrohämmer können in jedem Winkel, über oder unter Wasser, arbeiten. Sie eignen sich zum Rammen und Ziehen von Spundbohlen. Unter normalen Einsatzbedingungen ist es üblich, ein Rammgewicht zu wählen, das im Verhältnis 1:1 bis 1:2 zum Gewicht der Spundbohle plus Rammhaube liegt. Ein schwerer Hammer mit kurzem Fall ist immer vorzuziehen, um Schäden am Spundbohlenkopf und Geräuschemissionen zu minimieren.

Für Standard-Stahlspundbohlen sind Hydrohämmer von 35 kNm bis 90 kNm Energie pro Schlag am besten geeignet. Größere Hämmer können eingesetzt werden, um die Tragspundbohlen einer kombinierten Wand einzubringen.

Schnellschlaghämmer

Bei Schnellschlaghämmern wird der Schlagkolben beim Heben und Fallen durch Druckluft angetrieben. Dampfhämmer werden nicht mehr eingesetzt.

Die Luft strömt unter Druck in einen Ventilkasten, der ein Schieberventil enthält, der sie abwechselnd zu den beiden Seiten des Kolbens führt, während die gegenüberliegende Seite mit den Auspufföffnungen verbunden ist.

Beim Fallen trifft der Kolben auf ein flaches, am Zylinder befestigtes Schlagstück, das oben auf der einzurammenden Spundbohle sitzt. Dann hebt der Druck den Kolben an und lässt ihn wieder auf das Schlagstück fallen.

Im Vergleich zu Fallhämmern gleicher Kapazität ist das Kolbengewicht eines Schnellschlaghammers viel geringer: Es beträgt nur 10-20 % des Gesamtgewichts des Hammers, wird aber durch den höheren Druck (5-8 bar) auf der Oberseite des Kolbens effektiv verstärkt.

Die Hämmer sind so ausgelegt, dass sie in Verbindung mit Standardkompressoren mit maximalem Wirkungsgrad arbeiten.

Hydraulische Spundbohlenpressen

Sind Vibrationen und Geräusche ein kritisches Problem für das Einbringen von Spundbohlen, z. B. in der Nähe empfindlicher Bauten in Stadtgebieten oder in der Nähe von Bahnlinien, sollte der Einsatz einer Pressmaschine in Erwägung gezogen werden.

Die selbstschreitenden Pressmaschinen benötigen nur begrenzten Platz. Sie werden auf bereits eingerammte Spundbohlen geklemmt und können einzelne und doppelte Spundbohlen mit Z- oder U-Profil auch in Ecken und Kreisen montieren. Um zu starten, kann ein Hilfsrahmen, mit zusätzlichem Gewicht (normalerweise Spundbohlen) belastet, verwendet werden.

Die Maschinen eignen sich besonders gut für den Einsatz in leicht kohäsiven Böden, werden hydraulisch betrieben und nehmen ihre Reaktionskraft aus der Reibung der zuvor eingerammten Spundbohlen. Vorbohren oder Wasserspühlung können zusätzlich angewendet werden.

Eine andere Art von Pressmaschine ist die mäklergeführte Presse. Serienmäßig ist sie mit zwei, drei oder vier Zylindern ausgestattet. Die Spundbohlen werden in einer Platte unter der Maschine gesetzt und nacheinander in den Boden gedrückt. Am Anfang dient ein Führungsrahmen als Widerlager. In einer zweiten Phase nimmt mit zunehmender Presstiefe der Spundbohlen die Mantelreibung zu.

Die maximale Presstiefe hängt von den Bodenbedingungen, der Spundbohlengröße und der Maschinenleistung ab und liegt zwischen 15 und 18 m.

Rammhilfen

Rammhilfen sollten in Fällen in Betracht gezogen werden, in denen es nicht möglich ist, schwere Geräte einzusetzen, oder Vibrationen und Geräusche reduziert werden müssen:

- Wasserspühlung,

- Vorbohren

- Sprengung

.

Weitere Details finden Sie im Piling Handbook und in der Rammfibel für Stahlspundbohlen.